以镍为基加入其他元素组成的合金就叫镍合金。镍具有良好的力学、物理和化学性能,添加适宜的元素可提高它的抗氧化性、耐蚀性、高温强度和改善某些物理性能。镍合金可作为电子管用材料、精密合金(磁性合金、精密电阻合金、电热合金等)、镍基高温合金以及镍基耐蚀合金和形状记忆合金等。在能源开发、化工、电子、航海、航空和航天等部门中,镍合金都有广泛用途。

镍能与铜,铁,锰,铬,硅,镁组成多种合金。其中镍铜合金是著名的蒙乃尔合金,它强度高,塑性好,在750度以下的大气中,化学性能稳定,广泛用于电气工业,真空管,化学工业,医疗器材和航海船舶工业等方面。

一、镍基合金定义

应用领域 | 产品要求特性 | 产品用途 |

航天工业 | 极高温下维持良好机械强度 | 飞机引擎、燃气涡轮机、引擎阀门 |

能源工业 | 良好之抗高温硫化、高温氧化特性 | 熔炉零件、隔热层、热处理产业、石油与天然气产业 |

石化工业 | 耐水溶液(酸、碱、氯离子)腐蚀 | 海水淡化厂、石化输送管线 |

电子/光电一般工业 | 一般耐蚀或耐高温程度较低之环境 | 电池壳件、导线架,计算机监视器网罩

|

二、起源与发展

三、镍基合金之特色

四、镍基合金之微组织

五、合金元素之作用与牌号

六、镍基合金之性能

1.高温(瞬时)强度

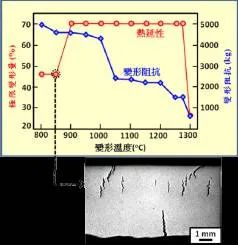

包含利用前述以离子与共价键结,在常温下具有高熔点、高强度之γ’或γ”等析出相,搭配滑移系统多而具延展性之沃斯田铁相基地,以复合材料之概念得到兼具强度塑性之优异机械性质,使得镍基合金之应用温度成为金属材料中最高的图4:

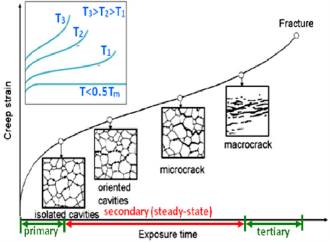

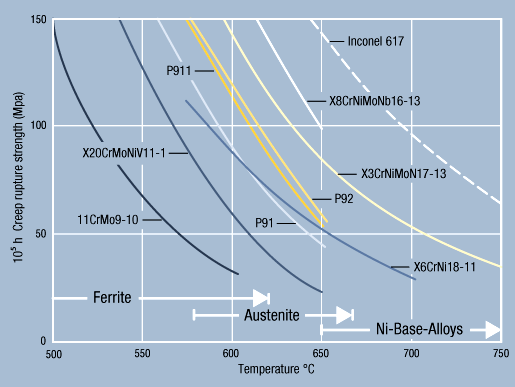

2.潜变强度

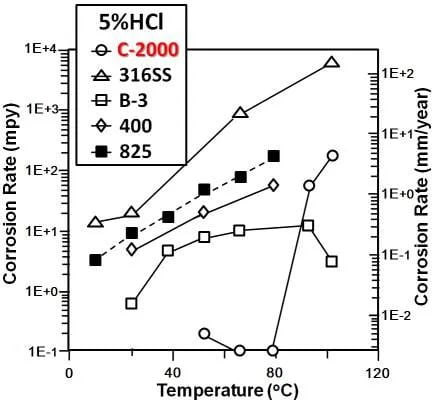

3.耐蚀性质

七、镍基合金之生产技术

八、结 语

参考资料

(1)王会阳、安云岐、李承宇、晁兵、倪雅、 刘国彬、李萍,镍基高温合金材料的研究 进展,材料导报25卷,p.482-486, 2011。

(2)C.T.SIMS et al. (eds), The Superalloys,p.37, Wiley, New York, 1972.

(3)M.F. Ashby, Materials Selection in Mechanical Design, 4th Edit., Butterworth- Heinemann, 2011.

(4)A. Hernas, J. Dobrzanski, Durability and Destruction of Boiler and Steam Turbine Elements, Publishing House of the Silesian University of Technology, Gliwice, p.43-56,2003.

(5)M. Kutz et al. (eds), Handbook of Materials Selection, Chapter 7, John Wiley & Sons,2002.

(6)R.B. Rebak et al., Advanced Materials & Processes, H2116, Feb. 2000.

(7)杨悦民、徐振高,Inconel 601合金热加工性能的研究,钢铁研究学报5期, p.62-66,2002。

[出处 – 微信公众号 粉末冶金及硬质合金展] 全面详解镍基合金 https://mp.weixin.qq.com/s/rqhdmrOwnzk0bQrAtTRzVw